Paneles aislantes estructurales (SIP)

¿Qué son, cuál es su historia y cómo se utilizan hoy en día en la construcción?

¿Qué es un panel aislante estructural o 'SIP'?'

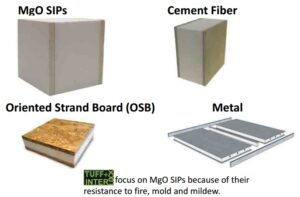

Un SIP es un panel prefabricado para la construcción que consiste en un núcleo aislante entre dos revestimientos estructurales, utilizado para paredes, techos y pisos, que ofrece un sistema de construcción resistente, energéticamente eficiente y rentable que no requiere montantes de madera.

-

Construcción:Los SIP se fabrican en una fábrica, lo que garantiza el control de calidad y la precisión, y luego se transportan a la obra para su montaje.

Los revestimientos estructurales utilizados por TUFF+ suelen ser placas de MgO (óxido de magnesio), que cuentan con una larga trayectoria y se explican a continuación.

El aislamiento interior SIP puede consistir en una amplia gama de espumas o materiales aislantes rígidos, entre los que se incluyen:

- El poliisocianurato (polyiso) es un aislante rígido de espuma de célula cerrada muy utilizado en la construcción de edificios comerciales y residenciales, conocido por su alta eficiencia térmica, resistencia al fuego y resistencia a la humedad.

- PU – Poliuretano

- El aislamiento de lana de roca, también conocido como lana mineral, es un tipo de aislamiento térmico fabricado a partir de roca fundida y escoria reciclada, que ofrece una excelente resistencia al fuego, absorción acústica y durabilidad.

- El aislamiento XPS, o poliestireno extruido, es un material aislante rígido de espuma de célula cerrada.

- El EPS o poliestireno extruido se utiliza muy comúnmente como aislamiento SIP.

Los paneles SIP se prefabrican en una planta de alta tecnología.

fábrica y se envían a la obra, donde se pueden montar rápidamente para formar una envolvente del edificio hermética y energéticamente eficiente.

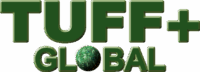

Actualmente existen muchos tipos de SIP, pero TUFF+ se centra en los paneles estructurales de MgO debido a su resistencia y ventajas.

Ventajas de los paneles aislantes estructurales o 'SIP'

Los SIP son sistemas prefabricados que se utilizan principalmente para paredes y techos.

Los SIP emplean materiales compuestos, reducen los residuos gracias a los métodos de construcción modular, alcanzan altos valores de aislamiento y pueden utilizarse en lugar de muchos métodos de construcción convencionales. Se pueden utilizar en la construcción como paredes ignífugas y dos trabajadores pueden instalar un módulo TUFF+ SIP:

- Rapidez de implementación: de acuerdo con el principio de “el tiempo es dinero”, el uso de SIP es un método moderno para construir edificios, reducir costos y limitar la duración del proceso de construcción.

- Temporada de construcción ampliada: al no necesitar cemento ni yesos, es posible construir en invierno.

- Más área útil: las paredes más delgadas y los mejores parámetros térmicos permiten hasta 10% más de área útil en comparación con los materiales tradicionales.

- Eficiencia energética: reducción de los costos operativos del edificio en aproximadamente 40% en comparación con un edificio tradicional.

- Seguridad contra incendios: mayor seguridad contra incendios de la estructura del edificio en comparación con la construcción tradicional con estructura de madera.

- Estanqueidad de las particiones estructurales: un elemento importante en el estándar de las casas pasivas y energéticamente eficientes, que tiene un impacto significativo en el consumo de energía.

- Material de construcción saludable: el revestimiento de paredes y estructuras fabricado con placas MgO Green actúa como barrera contra la formación de moho y hongos y protege contra la putrefacción y la humedad.

- Menores costos de inversión: tiempo de implementación más corto, sin pérdidas de material en la obra.

Historia de los SIP en la construcción

Los paneles estructurales se inventaron a principios de la década de 1940.

El famoso arquitecto estadounidense Frank Lloyd Wright fue excepcionalmente innovador e introdujo la idea de los SIP para incorporar belleza y simplicidad en la construcción de viviendas rentables.

Alden B. Dow, un estudiante de arquitectura de Frank Lloyd Wright, experimentó más a fondo con el concepto de los paneles estructurales. Le preocupaba la eficiencia energética y temía el agotamiento de los recursos naturales. Buscó crear un panel estructural con un núcleo aislante y, en general, se le atribuye la creación del primer panel estructural aislante.

• Los primeros paneles SIP con núcleo de espuma se crearon en 1952.

- A principios de la década de 1990 se desarrolló la tecnología avanzada de fabricación asistida por computadora (CAM).

que permitió a las máquinas cortadoras fabricar SIP que se ajustaran a las necesidades de un edificio.

diseño específico. - Desde el año 2000, el mercado de los SIP ha ido creciendo, impulsado por la creciente demanda de materiales de construcción sostenibles y eficientes desde el punto de vista energético.

- Existe una organización que guía el desarrollo del SIP en Norteamérica: https://www.sips.org/frequently-asked-questions-about-sips

- Hoy en día, los SIP ofrecen una solución de alta tecnología para edificios residenciales y no residenciales, incluidas aplicaciones en edificios de varios pisos.

MgO - Panel de óxido de magnesio

En el contexto de los paneles aislantes estructurales (SIP), “MgO” se refiere al tablero de óxido de magnesio, un material utilizado como revestimiento lateral de los SIP que ofrece una resistencia al fuego, al agua y una durabilidad superiores en comparación con materiales tradicionales como el OSB (tablero de virutas orientadas, similar a la madera contrachapada).

Breve historia de los paneles de óxido de magnesio

Las placas de MgO (óxido de magnesio) han revolucionado el sector de la construcción. Aunque se utilizan desde hace siglos, aún no son muy conocidas.

Primer uso del óxido de magnesio

Aunque los paneles de óxido de magnesio fabricados en una planta son un invento relativamente nuevo, óxido de magnesio Se ha utilizado en la construcción durante siglos. Antiguamente se utilizaba en albañilería junto con el mortero. Sus huellas se pueden ver en todas partes, desde el Imperio Romano hasta las Grandes Pirámides. Fue el principal material de construcción utilizado para la Gran Muralla China.

El uso del óxido de magnesio ha aumentado significativamente en este siglo en forma de tableros de MgO, ya que sus precios se han vuelto competitivos con respecto a los tableros OSB. Actualmente se considera un material de construcción líder y duradero, y también es muy apreciado para suelos debido a su resistencia.

¿Cómo se fabrican los paneles de MgO?

El MgO está compuesto por oxígeno y magnesio.

Aunque podría fabricarse artificialmente, la mayor parte del carbonato de magnesio que consumimos se encuentra en la naturaleza y es abundante en Europa y China.

Se somete a un proceso en el que el magnesio se combina con oxígeno y luego se le aplica calor y presión. Como resultado, se produce óxido de magnesio. El MgO tiene esencialmente las mismas características que una roca después de haber sido calentada.

Las placas de MgO ahora también están disponibles en muchas formas, incluyendo el aspecto de madera o piedra:

Para fabricar placas de óxido de magnesio para la construcción, la materia prima se reduce a polvo y se combina con agua, sulfatos o sales de Epsom, celulosa, perlita y otros materiales de construcción.

Ventajas de los SIP de MgO

- Resistencia y durabilidad:

Las placas de MgO son conocidas por su alta resistencia y durabilidad, que superan a las de la madera contrachapada, los tableros OSB y los tableros de partículas. - Resistencia al fuego:

Las placas de MgO tienen excelentes características de extinción de incendios, superando al contrachapado y otros materiales de construcción comunes. - Resistencia al agua y al moho:

Los tableros de MgO son naturalmente resistentes al daño causado por el agua y al crecimiento de moho, a diferencia de la madera contrachapada, que puede absorber humedad y deteriorarse. - Sostenibilidad:

Los paneles de MgO son una opción sostenible, ya que están fabricados con materiales naturales de origen mineral. - Construcción más rápida:

Los SIP que utilizan paneles de MgO se pueden montar más rápido que las casas tradicionales construidas con vigas, lo que reduce el tiempo de construcción. - Reducción de residuos:

Los SIP de MgO pueden ayudar a reducir los residuos de construcción en comparación con los métodos tradicionales. - Aislamiento mejorado:

Los SIP de MgO son herméticos y aislantes, lo que mejora la eficiencia energética y reduce los costos de calefacción/refrigeración. - Sin emisiones nocivas:

A diferencia de los compuestos de madera OSB, que pueden contener pegamentos a base de formaldehído, los paneles de MgO no contienen COV, lo que favorece una mejor calidad del aire interior. - Versatilidad:

Las placas de MgO se pueden utilizar para diversas aplicaciones, incluyendo fascias, sofitos, soportes para baldosas, revestimientos de paredes y techos, y capas base.

En general, se considera que los paneles de MgO son más resistentes y duraderos que los paneles OSB/contrachapados, especialmente en el contexto de los paneles aislantes estructurales (SIP), ya que ofrecen una resistencia superior al fuego y al agua, así como una mayor longevidad.